在當今激烈的市場競爭和日益嚴格的法規要求下,建立一套高效、精準的產品質量追溯體系已成為制造企業的核心競爭力之一。生產過程追溯方案作為這一體系的核心,不僅關乎產品質量管理,更是連接生產廠家、供應鏈與終端消費者的信任橋梁。本文將深入探討生產過程追溯方案的價值、關鍵構成、軟件開發應用以及相關的成本考量。

一、 生產過程追溯方案的核心價值

生產過程追溯方案旨在通過記錄和追蹤產品從原材料入庫到成品出廠,乃至售后服務的全生命周期數據。其核心價值體現在:

- 提升產品質量與安全:一旦發生產品質量問題或安全事件,系統能迅速定位問題環節(如特定批次、產線、工序、操作員或原材料),實現精準召回,最大限度減少損失和品牌聲譽風險。

- 優化生產流程與效率:通過對生產各環節數據的實時采集與分析,企業可以發現生產瓶頸、工藝缺陷和資源浪費,從而進行持續改進,提升整體生產效率和資源利用率。

- 滿足合規與監管要求:特別是在食品、藥品、醫療器械、汽車等強監管行業,建立可追溯體系是法律法規的強制性要求,是市場準入的前提。

- 增強供應鏈透明度與協同:實現從供應商到客戶的全鏈條信息可視,提升供應鏈的響應速度和韌性,加強上下游合作伙伴之間的信任與協作。

- 賦能數據驅動決策:積累的海量生產數據成為企業寶貴的資產,通過大數據分析,可以為產品研發、市場預測、精準營銷等戰略決策提供有力支持。

二、 方案關鍵構成與對生產廠家的意義

一套完整的生產過程追溯方案通常包含以下關鍵模塊:

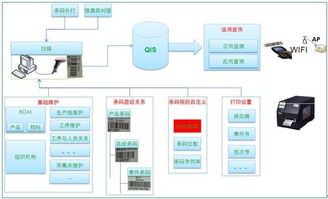

- 標識與數據采集層:利用條碼、二維碼、RFID等自動識別技術,為每一件產品、半成品、原材料甚至工藝器具賦予唯一身份標識。通過工業PDA、傳感器、PLC、SCADA等設備,在關鍵工序點自動采集人員、設備、物料、工藝參數、環境、檢測結果等數據。

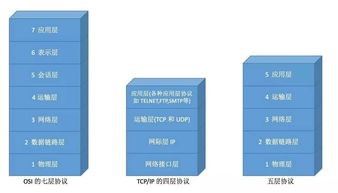

- 數據管理與集成層:構建統一的追溯數據庫或數據平臺,實現與MES(制造執行系統)、WMS(倉儲管理系統)、ERP(企業資源計劃)、LIMS(實驗室信息管理系統)等現有信息系統的無縫集成,確保數據流的完整性與一致性。

- 業務流程與規則引擎:定義清晰的產品譜系(正向追溯)和物料清單(反向追溯)邏輯,設定數據采集、報警、隔離、放行的業務規則。

- 查詢與展示應用層:為內部管理人員、質檢人員、一線操作員以及外部的客戶、監管機構提供多維度、可視化的追溯查詢界面。通過掃描產品碼,即可快速呈現其“前世今生”。

對生產廠家而言,實施該方案意味著從“被動應對”向“主動管理”的轉變。它不僅是質量控制的工具,更是實現智能制造、打造數字化工廠的基石。它能顯著提升客戶滿意度,成為品牌差異化的重要賣點。

三、 應用軟件開發:定制化與平臺化的選擇

追溯系統的效能高度依賴于其軟件核心。應用軟件開發主要有兩種路徑:

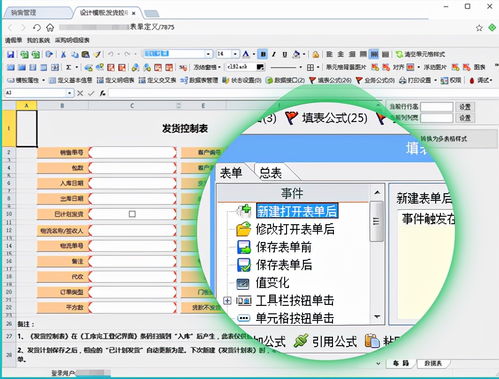

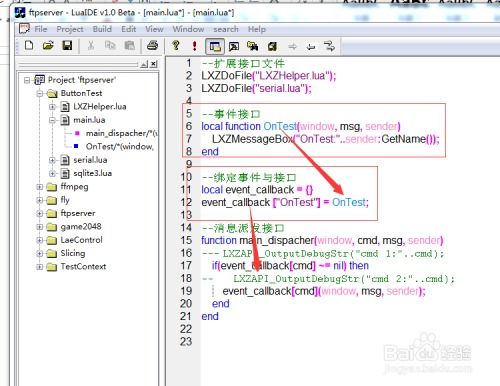

- 定制化開發:根據企業獨特的生產流程、工藝特點、現有IT架構和管理需求進行量身定制。優勢在于貼合度高,能解決特定痛點,靈活性強。但通常開發周期長、初始投入成本高,且對后續維護團隊要求較高。適合流程復雜、個性化需求強烈的中大型企業或特定行業。

- 基于成熟平臺的配置與二次開發:選用市場上成熟的MES或專業追溯軟件平臺,在其標準功能基礎上進行適應性配置和有限的二次開發。優勢在于實施速度快,吸收了行業最佳實踐,系統穩定性有保障,總體擁有成本可能更低。選擇的關鍵在于評估平臺是否具備良好的可擴展性、開放接口(API)以及是否契合企業所在行業的特性。

無論選擇哪種方式,軟件開發都應遵循 “總體規劃,分步實施” 的原則,優先覆蓋關鍵產品和核心工序,再逐步擴展。需充分考慮系統的易用性、穩定性和安全性。

四、 關于“價格”:投資與收益的綜合考量

“生產過程追溯方案 產品質量追溯管理價格”是一個沒有標準答案的問題,它構成復雜,通常包括:

- 軟件費用:許可費(按用戶數、功能模塊或并發數計費)、定制開發費、年維護服務費。

- 硬件費用:標識打印設備、掃描設備、數據采集終端、工業網關、服務器及網絡設備等。

- 實施服務費:咨詢、業務流程梳理、系統部署、數據遷移、培訓等。

- 隱性成本:內部人員投入、流程變革帶來的適應期成本等。

價格范圍可以從針對小型企業的數十萬元級標準化解決方案,到大型集團企業的上千萬元級全產業鏈定制化項目。企業在評估價格時,更應關注投資回報率(ROI)。一套成功的追溯系統帶來的效益——如質量成本降低、生產效率提升、避免召回損失、市場機會增長——往往遠超其投入。因此,應將之視為一項戰略性投資,而非單純的IT支出。

###

構建生產過程追溯與產品質量管理體系,是現代制造企業邁向高質量、可持續發展的必由之路。它通過技術手段將質量責任固化于流程之中,將數據轉化為洞察和行動。生產廠家在選擇方案和軟件開發路徑時,需緊密結合自身戰略、流程與預算,選擇可靠的合作伙伴,分階段穩步推進,最終實現質量可控、流程透明、決策智能的卓越運營目標,在市場中贏得持久信任與競爭優勢。